Применение углепластиков для усиления строительных конструкций

Для России эти проблемы особенно остры из-за практического отсутствия в последние 15-20 лет финансирования на восстановление основных фондов промышленных, транспортных и сельскохозяйственных предприятий, что обусловлено радикальными кризисными изменениями в экономике страны. Так, в настоящее время количество нуждающихся в ремонте и усилении автомобильных мостов превышает 40 тысяч, а число требующих восстановления строительных конструкций промышленных зданий и сооружений исчисляется миллионами.

Применительно к наиболее распространенным в строительстве конструкциям из железобетона их капитальный ремонт обычно связан с деградацией собственно бетона и коррозией стальной арматуры. При ремонте и усилении таких конструкций, как правило, предусматривают - удаление дефектного бетона, установку дополнительной арматуры и ее обетонирование. Нередко это приводит к необходимости развития сечения конструкций и, следовательно, их массы, что вызывает дополнительные трудности.

С середины 50-х годов прошлого века получил развитие способ внешнего армирования железобетонных конструкций, предусматривавший установку дополнительной с арматуры вне их сечения. В качестве армирующих элементов использовали стальные стержни или листы (пластины), а также преднапряженные канаты. Способ внешнего армирования стал успешно применяться при восстановлении и усилении железобетонных конструкций, в особенности после освоения технологии приклеивания стальных пластин к поверхности железобетонных элементов эффективными эпоксидными адгезивами. Присоединенные стальные пластины дополняли существующую внутреннюю арматуру и обеспечивали снижение в последней напряжений до приемлемого уровня. Одновременно повышалась жесткость конструкций и их трещиностойкость.

Внешнее армирование при ремонте и усилении имеет необходимую расчетно-нормативную базу, является признанным и достаточно широко распространенным в строительной практике. Этот способ обладает рядом технологических преимуществ по сравнению с традиционно применяемыми технологиями ремонта и усиления. В отдельных случаях он позволяет вести работы без вывода сооружения (или его элементов) из эксплуатации.

В последние годы способ внешнего армирования получил мощный импульс для дальнейшего развития. Это связано с началом применения в качестве армирующих элементов новых высокоэффективных композиционных материалов на основе специальных стекло-, арамидных, и, в особенности, углеродных волокон.

Углеродные волокна обладают исключительными физико-механическими характеристиками (высокой прочностью на растяжение и сжатие и модулем упругости, близким к стали), а также стойкостью в различных агрессивных средах. Арамидные волокна имеют недостаточную прочность на сжатие, а стеклянные волокна относительно низкие модуль упругости. Недостаточная прочность на сжатие арамидных волокон ограничивает их применение только растянутой зоной конструкций, а их использование для усиления сжатой зоны и наклонных сечений становится проблематичным.

Важное значение при усилении конструкций имеет модуль упругости волокон, особенно при применении композиционных усиливающих элементов без предварительного напряжения. Только жесткие элементы внешнего армирования могут уменьшить напряжения в существующей арматуре. Элементы внешнего усиления из стеклянных или арамидных волокон должны быть в несколько раз толще, чем из углеродных из-за относительно низкого их модуля упругости. Однако при применении толстых пластин внешнего армирования возникает проблема обеспечения совместной работы усиливающих композитных накладок с бетоном конструкции из- за возникновения больших касательных напряжений на границе бетон- композит и опасности хрупкого разрушения от сдвига. Исследования [1] показали, что толстые элементы усиления из стеклопластика не достигают расчетной прочности; толщина элемента усиления (t) ограничивается условием b\t >50, где b ширина сечения.

На базе углеродных волокон были созданы фиброаромированные пластики, обладающие чрезвычайно высокими удельными (по отношению к объемной массе) прочностными показателями. Это предопределило энергичное внедрение углепластиков в авиационной и аэрокосмической отраслях промышленности начиная с 60-х годов прошлого столетия (так же, как в свое время бурное внедрение титановых сплавов).

Развитие промышленного производства углеродных волокон привело к применению углепластиков в других отраслях техники, в том числе - для усиления строительных конструкций. Начало применения углепластиков в строительстве относится к первой половине 80-х годов прошлого века.

С 1994 года количество реализованных проектов по ремонту и усилению железобетонных конструкций с использованием углепластиков растет в геометрической прогрессии. Новая технология применялась для пролетных строений и опор мостов, для резервуаров и дымовых труб, для причальных сооружений, для балок, колонн и перекрытий зданий разного назначения. В последние годы они используются для восстановления несущей способности кирпичной и каменной кладки, а также деревянных конструкций.

Используемые для ремонта и усиления конструкций композитные материалы на базе углеродных волокон можно подразделить на две группы:

- формируемые непосредственно при производстве работ на строительном объекте,

- заводского изготовления.

Первая группа основывается на использовании углеродной ткани с расположением волокон в одном (однонаправленные) или в двух (двунаправленные) направлениях. Эти ткани поставляются в рулонах и применяются при т.н. «мокром» способе. Они наклеиваются на поверхность восстанавливаемой или усиливаемой конструкции послойно с помощью специальных эпоксидных смол с пропиткой смолами каждого слоя. Композит формируется при отверждении смолы в естественных условиях.

Композиты второй группы - жесткие (как правило, «однонаправленные»). Они производятся в заводских условиях путем пропитки углеродной ткани в ванне с эпоксидным составом, формирования пакета из необходимого количества слоев пропитанной ткани и последующей его термообработки до полного отверждения смолы. Полученные жесткие композиционные ленты называют «ламинатами». Ламинаты наклеивают на усиливаемую конструкцию, как правило, одним слоем.

Ламинаты изготовляют длиной до 250 м, шириной 5 - 15 см при толщине 1,2 -1,5 мм. Их доставляют на объект свернутыми в рулон и разрезают на гильотинных ножницах или обрезной машиной на отрезки необходимой длины. Стоимость ламинатов значительно выше стоимости тканей, однако трудоемкость работ при их использовании может быть ниже, чем при “мокром” (послойном) способе усиления. В то же время требуются большие дополнительные трудовые и материальные затраты на подготовку поверхности конструкции (выравнивание) перед наклейкой. Возможности применения “мокрого" способа формирования композита шире, чем при использовании ламинатов, т.к. с помощью мягкой ткани можно легко выполнять даже сложные пространственные формы с объемным перераспределением усилий в восстанавливаемых элементах конструкций.

Физико-механические характеристики некоторых представленных на рынке ламинатов и композитов, получаемых “мокрым" способом на основе углеродных волокон представлены в таблице.

Несмотря на высокие стоимости композитов, усиление строительных конструкций с их помощью во многих случаях оказывается экономически целесообразным, так как реконструкцию можно выполнять без вывода сооружения из эксплуатации, при этом значительно сокращается трудоемкость выполнения работ. В ряде случаев усиление строительных конструкций композитными материалами по совокупности затрат оказывается более эффективным, чем традиционными методами, например, металлическими пластинами, приклеиваемыми в растянутой зоне [2].

Сравнение композитных материалов различных фирм показывает, что для каждой системы эквивалентные уровни напряжения могут быть обеспечены путем изменения ширины или (для мокрого способа) количества уложенных слоев. Преимущество полос большей ширины при фиксированном усилении заключается в увеличении площади сцепления и, соответственно, снижении контактных напряжений.

Ламинаты и ткани на основе углеродных волокон рекомендуется использовать для усиления изгибаемых (балочных и плитных), внецентренно сжатых (колонны) железобетонных и стальных конструкций, а материалы на основе стекловолокон - для усиления центрально сжатых железобетонных конструкций (колонн, свай), кирпичной кладки (усиление стен, простенков) и деревянных конструкций.

Успех применения композитных материалов для усиления строительных конструкций зависит не только от выбора эффективных композитов, но, в значительной мере, от качества подготовки основания под наклейку. Это связано с выбором материалов и технологий для ремонта деструктивной поверхности железобетона, обеспечивающих их высокую адгезию к “подложке”.

Ремонтный слой, в свою очередь, должен сам явиться надежным основанием для приклейки усиливающих композитных материалов и работать с ними совместно. Подготовка железобетонной конструкции к ремонту и последующему усилению должна включать мероприятия по блокированию процессов коррозии арматуры, которые, как правило, развиваются при первых признаках деструкции. Без надлежащей подготовки образующиеся продукты коррозии будут отрывать защитный слой из ремонтных материалов, что сведет на нет работы по наклейке композитов.

Подготовка бетонной подложки предусматривает удаление бетона в деструктивных зонах, очистку поверхности бетона и арматуры, обработку их специальными ингибиторами коррозии. Каверны и раковины заделываются высокопрочными быстротвердеющими ремонтными растворами. Прочность бетонной подложки (на отрыв) должна составлять не менее 1,5 МПа. Трещины с раскрытием более 0,2 мм должны быть заинъектированы эпоксидной смолой. Неплоскостность поверхности при наклейке ламинатов не должна превышать 2 мм на базе 2 м, при использовании тканей требования по неровности поверхности менее жесткие.

При выполнении работ по усилению железобетонных конструкций угле- и стеклопластиками используются три вида эпоксидных материалов:

- грунтовки, наносимые на подложку с помощью кисти или валика; они пропитывают поверхностный слой, укрепляя его;

- шпатлевки для заделки мелких неровностей подложки перед наклейкой элементов усиления;

- непосредственно адгезивные составы для наклейки полос ламината или тканей.

Адгезивные составы наносятся на основание тонким (не более 1мм) слоем с помощью шпателя. В случае использования ламинатов, адгезив наносится и на ленту, наклеиваемая поверхность которой должна быть перед этим тщательно очищена чистой мягкой тканью, смоченной ацетоном. После этого ленту укладывают на основание (клей к клею) и прикатывают резиновым валиком. Избытки клея, выдавливаемые по краям ленты, тщательно удаляют. Приклеенный ламинат не следует тревожить, по крайней мере, в течение суток.

При использовании тканей адгезив наносят только на подложку. После этого ткань накладывается на бетонную поверхность и аккуратно вдавливается в клей с помощью шпателя или валика. Предпочтительно использование рифленых валиков, что способствует лучшему пропитыванию тканей при разделении волокон и выходу вовлеченного в адгезив воздуха. После прикатки осуществляется выдержка в течение 30 мин. для лучшей пропитки ткани, после чего укладывается второй слой адгезива и ткани. При наклейке ткани на потолочную поверхность иногда приходится дожидаться полимеризации предыдущего слоя до наклейки следующего. По завершении наклейки всех слоев на верхний наносится защитное покрытие.

Важнейшей проблемой внешнего армирования с приклейкой армирующих элементов на поверхность строительных конструкций является обеспечение их совместной работы. Необходимо предотвратить отрыв и проскальзывание армирующих элементов вдоль поверхности растянутой зоны и их отрыв по концевым участкам. Кроме того, опасно отделение армирующих элементов от поверхности конструкций в зонах критического трещинообразования. Эти проблемы особенно существенны для пластинчатых армирующих элементов, как стальных, так и композитных. Прочность их сцепления с поверхностью растянутой зоны иногда оказывается недостаточной. В этих случаях необходимо устройство специальной анкеровки, в т.ч. стальных анкеров. “Мокрый способ" с использованием углеродных тканей имеет в этом отношении существенные преимущества. Площадь сцепления такого композита с поверхностью конструкции может быть значительно развита. Так, для изгибаемых конструкций углеродные ткани, в отличие от ламинатов, могут быть приклеены не только по работающей на растяжение плоскости конструкции, но и выходить на вертикальные стороны балок, ригелей и т.п., обеспечивая достаточное сцепление без устройства каких- либо анкеров. Совместность работы элементов усиления из тканей с конструкцией может быть улучшена, также, посредством тканевых бандажей и хомутов.

ТАБЛИЦА 1

|

Фирма- |

Толщина, |

Прочность |

Модуль |

Относительное |

|

Ламинаты на основе углеродных волокон |

||||

|

Tyfo |

1.4 |

2300 |

200000 |

1,1 |

|

CLEVER |

1,4 |

1900-2600 |

150000-200000 |

1,3 |

|

Sika |

1,2-1,4 |

1400-2400 |

150000-300000 |

0,8-1,9 |

|

Композиты «мокрого» формирования (данные для монослоя) |

||||

|

А. Из углеродной ткани |

||||

|

Tyfo |

1,04 |

1000 |

69000 |

1.5 |

|

Sika |

0.13-1,0 |

1000-3500 |

73000-230000 |

1,3-1.5 |

|

CLEVER |

0,12-0.23 |

2600-3900 |

240000-640000 |

0,4-1.5 |

|

МВТ |

0,165 |

3000-3600 |

230000-380000 |

0.8-1.5 |

|

Fosroc |

0,11-0.17 |

1900-2300 |

230000-375000 |

0.5-1,0 |

|

Replarc |

0,11-0.17 |

1900-6400 |

230000-640000 |

0.3-1,5 |

|

Freyssinet* |

0.43 |

1400 |

105000 |

1.8-2.1 |

|

Россия |

0.13-0.25 |

1200-1400 |

100000-140000 |

0.8-1.2 |

|

Б. Из стекловолокна |

||||

|

Tyfo |

0.4-1,3 |

200-500 |

14000-27000 |

1.5-2,0 |

|

CLEWER |

0,135 |

1700 |

65000 |

2,8 |

|

МВТ |

0,12-0 35 |

1600-1700 |

71000-88000 |

2,0 |

|

Sika |

1,0 |

600 |

26000 |

2,2 |

|

Fosrok |

0,12 |

100 |

73000 |

1,4 |

|

Россия |

0.12 |

80 |

51000 |

2.5 |

* Двунаправленная ткань

Эффективность усиления композитными полосами во многом зависит от прочности адгезива, его сцепления с бетоном. Отслаивание углепластиковых полос от бетона из-за недостаточной прочности адгезива или слабого сцепления с бетоном, а также разрушение от сдвига по непрочному поверхностному слою бетона могут снизить эффективность усиления. Вопросу изучения сцепления элементов усиления с бетоном, определения необходимой длины анкеровки, влиянию на сцепление величины прочности бетона и адгезива, качества подготовки поверхности посвящено много исследований. Их результаты показали, что качество бетонной поверхности оказывает сильное влияние на сцепление с композитом. Прочность бетона на сжатие должна быть не менее 25 МПа, в противном случае не реализуется в полной мере расчетная величина усиления. Поверхность не должна иметь трещин с раскрытием более 0.2 мм , а также легко отделяющихся частиц цементного камня и заполнителя. При соблюдении этих условий предельная расчетная величина сцепления пропорциональна величине.

Для обеспечения хорошего сцепления весьма эффективна очистка поверхности струей воды под давлением 15-20 МПа.

Для углепластиковой накладки толщиной до 2 мм эффективная длина анкеровки составляет примерно 100 мм.

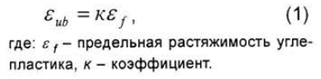

Комитет №440 Американского института бетона обращает внимание на то, что при проектировании усиления нельзя принимать в расчет величину максимальной прочности углепластика. За расчетное предельное состояние принято условие достижения предельной расчетной величины сцепления адгезива с бетоном [3]. В связи с этим вводится ограничение на величину предельной допускаемой продольной деформации:

Так как углепластик является линейно упругим материалом, введение такого ограничения приводит к снижению его расчетной прочности.

На основании экспериментальных исследований [3] предлагается величину “к” определять из выражения:

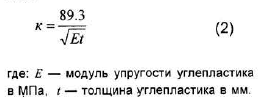

При этом максимальные касательные напряжения на границе углепластик-бетон (гц) определяются выражением:

![]()

а длина анкеровки:

Из анализа выражений (2), (3) и (4) следует, что чем толще слой углепластика и выше его модуль упругости, тем ниже расчетное сопротивление углепластика и соответственно эффективность усиления. Поэтому стремление использовать углепластики с высоким модулем (больше 200000 МПа) не оправдано. Этот анализ показывает также, что даже "толстые” усиливающие Накладки не позволят решить задачу восстановления железобетонных конструкций при потере более 50% несущей способности*.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Peter Н. Emmons, Alexander М. Vaysburd, and Jay Thomas/ Strengthening Concrete Structures, Part II. Concrete International, vol 20, № 4, p.56-60

Gregor Schwegler, Thierry Berset. The Use of Prestressed CFRP-Laminates as Post-Strengthening. 16 Congress of IABSE, Lucerne, 2000, CD.

Laura De Lorenzis, Brain Miller, and Antonio Nanni. Bond of Fiber-Reinforced Polymer Laminates to Concrete. ACI Materials Journal, vol. 98 No 3, 2001, p.256-264.

К построению общих критериев деформирования и разрушения железобетонных элементов

Н. И. Карпенко, д-р техн. наук, проф., академик РААСН (НИИЖБ)

Напряжения в элементе являются составными, состоящими из напряжений в бетоне и приведенных напряжений в арматуре. В результате связь между напряжениями {Ϭ} и деформациями {Ԑ} принимает вид (при наличии начальных напряжений {Ϭ0}):

Полагается, что когда главные растягивающие напряжения в бетоне достигают предельных значений, найденных по условиям прочности, в нем образуются трещины. Вывод физических соотношений, устанавливающих связи между напряжениями и деформациями в железобетонном элементе с трещинами, является наиболее важным в цепочке теоретических построений. При этом учитываются следующие факторы:

- углы наклона трещин к арматуре и схемы их пересечения трещин (различают три схемы трещин, приведенные на рис. 3);

- раскрытие трещин асг и сдвиг их берегов Δ (рис. 4);

- жесткость арматуры при осевых деформациях (рис. 4,6) под действием напряжений в арматуре в зоне трещины с учетом влияния на деформации сил сцепления арматуры с полосами и блоками бетона между трещинами (рис. 4,в);

- жесткость арматуры при тангенциальных перемещениях ее относительно берегов трещин под действием касательных напряжений в арматуре в зоне трещины с учетом податливости бетонного основания у берегов трещины (рис. 4,г);

Применение углепластиков для усиления строительных конструкций

Ю. Г. Хаютин, д-р техн. наук; В. Л. Чернявский, инж.; Е.З.Аксельрод, канд. техн. наук (ООО “ИнтерАква")

Для оценки эффективности усиления отечественными углеродными тканями были проведены лабораторные испытания пяти групп бетонных неармированных балочек размером 10 х 10 х 40 см, на которых определялось влияние количества слоев наклеенной углеродной ткани на момент трещинообразования и разрушающую нагрузку. В каждой группе испытывали на чистый изгиб от 2 до 4 балочек из бетона класса В25. Число наклеиваемых слоев углеродной ткани варьировалось от 0 до 4. Ткань наклеивали на растянутую зону балочек. Для уменьшения опасности разрушения по наклонному сечению балки в зоне переменного изгибающего момента наклеивали хомуты из четырех слоев углеродной ткани. В каждой группе испытано от 2 до 4 балочек. Результаты испытаний приведены в табл. 2.

Результаты испытаний показали, что при подготовке и планировании испытаний в неполной мере была учтена фактическая высокая степень усиления неармированных балочек углепластиком на действие изгибающего момента. Эффективность усиления растянутой зоны, недооценка влияния поперечной силы от больших изгибающих моментов, а также нецелесообразность усиления толстыми накладками, использованными для хомутов, привели в комплексе к разрушению балочек в группах 3-5 по наклонным сечениям. Даже при двух слоях наклеиваемой ткани предельное состояние балочек определялось одновременным разрушением по нормальному и наклонному сечениям. При трех и более слоях предельное состояние балочек характеризовалось преобладающим влиянием трещин по наклонному сечению, а при четырех слоях нормальные трещины не образовывались. В то же время из таблицы 2 видно, что коэффициент усиления по моменту трещинообразования при одном слое ткани составил 1,74, а при двух - 2,73. Коэффициент усиления по несущей способности соответственно составил 2,36 и 3,38. При испытаниях получено подтверждение, что для углепластиковой полосы в растянутой зоне достаточно 100 мм длины анкеровки.

Эти лабораторные испытания, конечно, не претендует на раскрытие механизма работы внешнего армирования из углепластиков, а только подтверждают возможности такого усиления.

Результаты испытаний, приведенные в [1], показали, что усиление композитными материалами железобетонных балок с процентом армирования рядовой арматурой 0,19-0,76% повышает несущую способность на 20-60%, при этом снижается опасность хрупкого разрушения. Зарождение трещин происходит при более высоких уровнях нагрузок, распространение трещин по высоте сечения сдерживается углепластиком.

Учитывая, что внешнее армирование углепластиком в основном ориентировано на восстановление утраченной в ходе эксплуатации несущей способности конструкций, совместно с “ИМИДИС" были проведены испытания на изгиб трех железобетонных балок высотой 0,2 м, шириной 0,15 м и длиной 1,1 м. Бетон балок имел прочность на сжатие, соответствующую классу В35. Продольная арматура 010 мм класса А-Ill была установлена в нижнем и верхнем поясах. Коэффициент армирования составлял 0,087%.

Задачей этих испытаний было убедиться, что технология внешнего усиления позволяет восстанавливать трещиностойкость и несущую способность железобетонных элементов без снижения их эксплуатационных свойств. Первую балку при испытании довели до образования трещин с раскрытием 0,5-0,6 мм, а затем ее разгрузили. Трещины были заинъектированы эпоксидным компаундом, после чего на растянутую зону балки наклеено два слоя углеродной ленты. Затем балку вновь испытали на изгиб с доведением до разрушения. Две другие балки являлись контрольными. На растянутую зону балки 2 до испытания было наклеено два слоя углеродной ленты, а балка 3 не имела внешнего усиления.

ТАБЛИЦА 2

|

№ группы балок |

Количество |

Момент |

Предельный |

Коэффициент |

|

|

по моменту |

по несущей |

||||

|

1 |

0 |

1,61 |

1,61 |

1 |

1 |

|

2 |

1 |

2,8 |

3,8 |

1,74 |

2,36 |

|

3 |

2 |

4,4 |

5,45* |

2,73 |

3,38 |

|

4 |

3 |

5,3 |

5,7* |

3,29 |

3,54 |

|

5 |

4 |

— |

5,7* |

— |

3,54 |

Примечание: звездочкой отмечено разрушение по наклонному сечению.

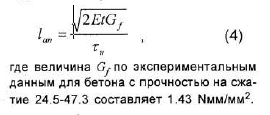

При испытании балки 1 (до усиления) при нагрузке 50 кН было отмечено образование нормальных трещин раскрытием до 0,08 мм. При нагрузке 110 кН раскрытие трещин достигло 0.6 мм. При повторном ее испытании (после усиления) раскрытие старых и появление новых трещин началось при нагрузке 70 кН. Предельное состояние балки наступило при нагрузке 153 кН, которое сопровождалось разрушением сжатой зоны, разрывом и отслоением углепластика, текучестью растянутой арматуры.

При испытании балки 2 появление нормальных трещин было зафиксировано при нагрузке 60 кН, а разрушение - при нагрузке 150 кН. Характер разрушения был такой же.

Во время испытания балки 3 появление нормальных трещин было зафиксировано при нагрузке 50 кН, а разрушение - при 130 кН.

Зависимость "нагрузка - прогибы” для балок 1 и 2 представлена на рис. 1.

Испытания показали, что несущая способность железобетонной балки 1, усиленной после первого этапа испытаний, была не только восстановлена до первоначального уровня (балка 3), но оказалась выше контрольной на 13% (как у балки 2). Результаты испытания этих балок подтвердили, что внешнее армирование из углепластика позволяет не только восстанавливать, но и увеличивать несущую способность железобетонных конструкций.

Рис. 1. Зависимость «нагрузка-прогиб» для балок № 1 и 2 (Р- нагрузка, f-прогиб):

1 — балка №1 до усиления; 2 — балка №1 после усиления; 3 — балка №2.

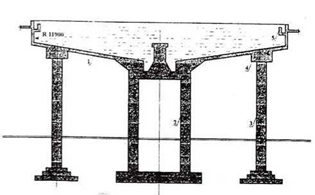

В качестве примера успешного использования в России углеродной ткани для усиления сложных инженерных конструкций можно привести работы по восстановлению работоспособности чаши монолитного железобетонного сгустителя галитовых отходов флотофабрики на Соликамском комбинате калийных удобрений. Сгуститель представляет собой монолитную железобетонную емкость цилиндрической формы с коническим днищем, опирающимся на центральную опору и колонны, расположенные по периметру периферийной опорной балки (рис. 2). При ее обследовании были выявлены многочисленные кольце вые и радиальные трещины, а так же отслоение бетона на внутренней поверхности чаши на глубину до I см, бухтящие зоны, следы коррозии арматуры. Протечки технологического раствора свидетельствовали о наличии сквозных трещин.

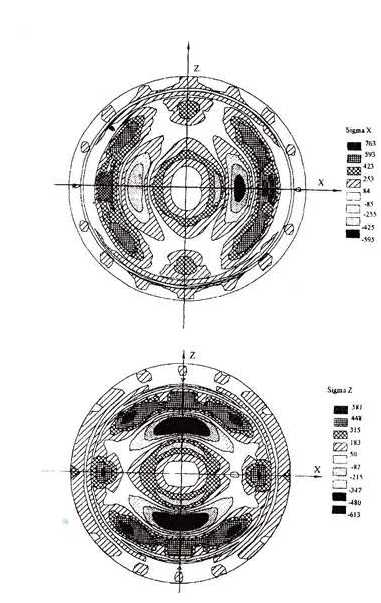

На основании результатов об следования было выполнено компьютерное моделирование фактической несущей способности и деформативности конструктивных элементов с учетом фактических физикомеханических характеристик бетона и арматуры, геометрического расположения имеющихся трещин и данных о неравномерных деформациях сгустителя. Результаты компьютерного моделирования позволили установить, что зоны максимальных растягивающих напряжений в бетоне имеют ширину порядка 1,5 - 3,0 м и расположены как над центральной опорой, так и над кольцевой опорной балкой (рис. 3).

Рис. 2. Конструкция сгустителя:

1 — чаша; 2 — центральная опора; 3— колонна; 4 — кольцевая балка; 5 — переливной лоток.

Рис. З. Результаты компьютерного моделирования напряженного состояния чаши сгустителя методом конечных элементов:

а — поля напряжений sx; 6 — поля напряжений s2

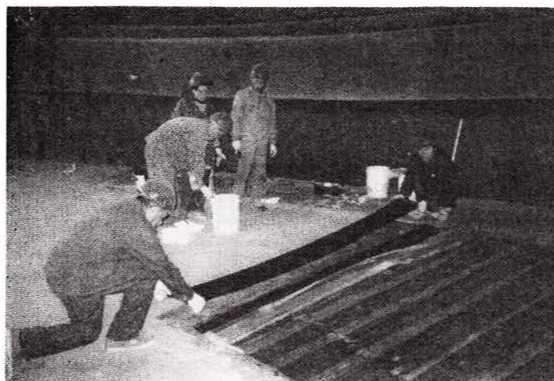

Рис. 4. Усиление чаши сгустителя (наклейка лент из углеродной ткани в зоне кольцевой балки).

Абсолютное значение растягивающих напряжений равно 7,6 МПа, что превышает предел прочности бетона на растяжение, согласно СНиП (1,07 МПа), в 7 раз. Учитывая перемещение подвижной фермы внутри чаши, размеры зон критических напряжений распространяются по всему ее периметру. Зона опасных концентраций растягивающих напряжений на нижней поверхности чаши расположена в средней пролетной части между кольцевой опорной балкой и центральной опорой.

Для восстановления несущей способности чаши сгустителя высокопрочным углепластиком предусматривали его наклейку в двух зонах по внутренней поверхности чаши - по периметру кольцевой опорной балки (в шесть слоев) и в зоне вокруг центральной опоры (в два слоя). Расчет подтвердил, что в результате усиления величины растягивающих напряжений в бетоне не превышают 0,5 МПа.

Работы по усилению чаши были выполнены в 2000 г. силами “ИнтерАква” и “Уралгидроизоляция". На рис. 4 виден процесс наклейки углеродных лент. По окончании работ проведено высокоточное нивелирование поверхности чаши (по 10 точкам) и опорных колонн с целью определения деформаций конструкций при частичном и полном заполнении чаши, а также после ее опорожнения. Установлено, что деформации были вдвое ниже расчетных. Двухлетняя эксплуатация сгустителя после ремонта не выявила каких-либо дефектов.

В отличие от вышеописанного примера, где восстановление несущей способности конструкции проводилось на базе расчетов ее напряженного состояния, во многих случаях армирование восстанавливаемых железобетонных элементов углепластиком предусматривает, по существу, компенсацию пораженной стальной арматуры. Характерным примером таких работ является ремонт бортовой преднапряженной железобетонной балки причала N99 Новороссийского морского порта (выполнен совместно с ООО "Порткомплектимпекс”). Балка была повреждена ударом швартующегося корабля, сбита с опор и затонула. Обследование, проведенное после ее подъема, выявило наличие трещин по фасадной части и выколов бетона глубиной до 30 см и протяженностью до 3 м на нижней поверхности. Поверхностный слой бетона был разрушен и отслаивался на глубину до 8 см. Обнаженная рядовая арматура и поперечные хомуты в ряде мест были полностью прокорродированы. Средняя потеря сечения конструктивной арматуры, по экспертной оценке, составила 40%. Выявлены обрывы отдельных проволок в пучках напряженной арматуры.

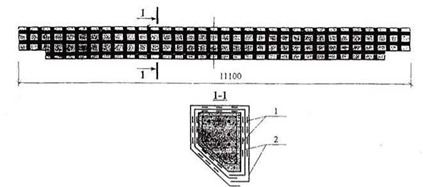

Перед усилением был проведен ремонт балки с восстановлением ее сечения, предусматривающий удаление участков деструктивного бетона, очистку арматуры от пластовой ржавчины, обработку бетонной поверхности мигрирующим ингибитором коррозии арматуры, нанесение на оголенную арматуру грунта- преобразователя ржавчины, заделку выколов и каверн, а также выравнивание поверхности высокопрочными безусадочными составами с высокой адгезией к подложке. Расчет усиления балки для компенсации потерь арматуры показал необходимость наклейки на поверхность конструкции четырех слоев углеродной ткани полосами шириной 150 мм. Полосы наклеивали в продольном и поперечном направлениях с промежутками между полосами 150 мм (рис. 5). Наличие этих промежутков обеспечивало беспрепятственный воздухо- и влагообмен с внешней средой и таким образом предотвращало возникновение порового давления на границе бетонная поверхность - углепластик.

Рис. 5. Схема усиления бортовой балки:

1 — продольные накладки; 2— поперечные накладки

Аналогичный подход был принят для инженерных решений по усилению конструкций на ряде объектов Пермского региона - плит покрытия на заводе “Пемос", корпуса Госзнака, главного корпуса обогатительной фабрики, плит перекрытия здания бассейна в оздоровительном комплексе, предварительно напряженных железобетонных ферм кровли цеха перегрузки соли, массивных фундаментов крупных вентиляторов ОАО “Сильвинит”, подстропильных балок цеха фанерного комбината. Работы выполнены ООО “Уралгидроизоляция" по проектам “ИнтерАква".

Заслуживает отдельного упоминания работа по усилению пролетных конструкций автомобильного моста через реку Кехта под Архангельском, проведенная без остановки автомобильного движения через него. В этом случае совместно с Архангельским мостовым эксплуатационным управлением был выполнен комплекс работ по ремонту и усилению балок пролетных строений, в том числе восстановление защитного слоя, обработка оголенной арматуры и бетона ингибиторами коррозии, усиление балок путем наклейки нескольких слоев углеродной ткани по низу ребра и хомутов в опорной части балок (рис. 6).

Широкие возможности использования углеродной ткани для восстановления конструкций можно иллюстрировать примером усиления стальной трубы диаметром 1,2 м напорного водовода горячего водоснабжения целлюлозно-бумажного комбината в г. Сыктывкар. В результате многолетней эксплуатации трубопровод прокорродировал - толщина стенки уменьшилась в отдельных зонах на 20-25%. Дальнейшая эксплуатация трубопровода была связана с риском возникновения свищей и местной потерей устойчивости. Традиционные методы ремонта предусматривали остановку водоснабжения и замену участка трубы, для чего требовался демонтаж большого количества строительных конструкций. Усиление было осуществлено без остановки водоснабжения путем наклейки на поврежденном участке длиной 2 м трех слоев углеродной ленты.

Достаточно неожиданные области эффективного применения композитов возникли для жилых зданий - как эксплуатируемых, так и вновь возводимых. Так, в одном из строящихся в Москве домов из-за раннего съема опалубки перекрытий (до набора бетоном необходимой прочности) последние “просели” с образованием недопустимых трещин. Решение по наклейке углеродной ткани на растянутую зону перекрытий оказалось существенно экономичнее, чем альтернативная вырубка бракованных плитных конструкций.

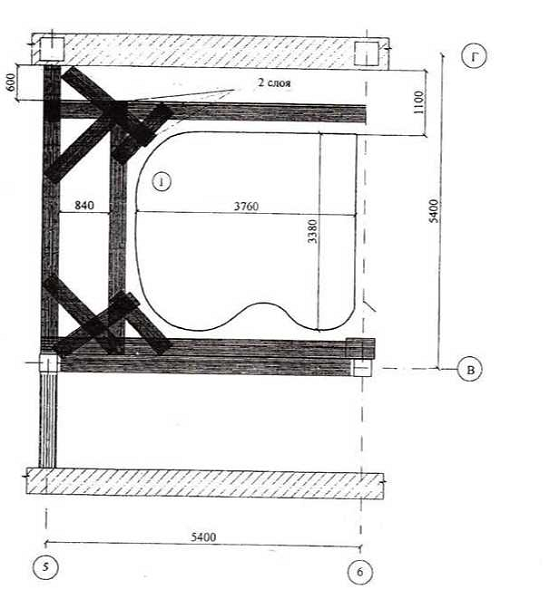

Другим примером явилось усиление проема размером 3,4 х 3,8 м, вырезанного в готовом перекрытии двухуровневой квартиры для устройства лестницы между помещениями обоих этажей. Компьютерное моделирование выявило изменение схемы работы этого перекрытия. По результатам моделирования в зонах опасной концентрации растягивающих напряжений на нижней и верхней поверхностях плиты были наклеены полосы углеродной ткани (рис. 7). Альтернативным решением было подведение под перекрытие металлических двутавровых балок, что создавало бы для строителей большие трудности по их доставке и установке в готовом помещении и одновременно уменьшало строительный объем нижнего помещения из-за устройства в этом случае подвесного потолка на 35 см ниже поверхности перекрытия.

Рис. 6. Пролетное строение моста через р. Кехта после ремонта и усиления (видны полосы из углепластика).

Интересно решение по усилению междуэтажного перекрытия, пострадавшего в результате пожара жилого дома. Здесь плиты перекрытий имели “отстрел" защитного слоя, арматура плит имела остаточные деформации от перегрева, а сами плиты имели увеличенный прогиб за счет остаточных температурных деформаций и уменьшения высоты сечения. Традиционное предложение проектной организации предусматривало удаление перекрытия над квартирой, где произошел пожар. Это требовало не только весьма сложных работ по вырубке старого и последующему бетонированию нового перекрытия, но и отселения жильцов с вышерасположенного этажа. Ремонт с восстановлением защитного слоя бетона и наклейка композиционных материалов на нижнюю поверхность пострадавшего перекрытия позволили полностью компенсировать потерю поврежденной арматуры, повысить жесткость, трещиностойкость перекрытия и обеспечить надежную дальнейшую эксплуатацию здания.

Рис. 7. Усиление нижней зоны плиты перекрытия углепластиковыми накладками:

1 - проем в плите перекрытия.

Опыт освоения технологии восстановления и усиления строительных конструкций с применением углепластиков свидетельствует о большой перспективности этого направления. Возможности этой технологии будут расширяться по мере освоения выпуска отечественными предприятиями более широкой номенклатуры углеродных тканей. Они должны в большей степени отвечать особенностям строительного производства. Необходимо выпускать больше лент разной толщины и ширины полос, с защитными пленками, растворяющимися при нанесении адгезива, двунаправленных и особенно с расположением волокон под углом друг к другу 60 -70°.

В связи с этим проблема подготовки нормативной базы для расчета и проектирования усиления как для железобетонных, так и другого типа конструкций (стальных, деревянных, каменных), приобретает особую актуальность.

Подлежит решению чрезвычайно важный и сложный вопрос обеспечения финансирования научно-исследовательских работ, которые должны явиться базой для создания и совершенствования как проектных, так и технологических нормативов. Необходимо проведение не только модельных, но и натурных исследований по выявлению влияния усиления композитами на трещиностойкость и жесткость конструкций, перераспределению усилий на разных стадиях их деформирования, изучению усиления по наклонным сечениям, по долговечности конструкций, их защите от вандализма и пр. Необходимо создание тканей одно- и двунаправленных большей толщины и подбор адгезивов для работы в различных климатических зонах страны.

Судя по нарастающим объемам публикаций, подобные исследования широко развернуты за рубежом. Представляется, что для российских условий необходима комплексная целевая программа работ, централизованно финансируемая Госстроем России совместно с заинтересованными министерствами и ведомствами.